EHLA Technologie

Verfahren ist wirtschaftlich, ressourcen- und umweltschonend

Die Technologie des extremen Hochgeschwindigkeits-Laserauftragschweißens – kurz EHLA – wird eingesetzt, um die Oberfläche von metallischen Bauteilen effektiv, umwelt- und materialschonend vor Verschleiß und Korrosion zu schützen. Bessere Möglichkeiten für Reparatur und Oberflächenmodifikationen können die Lebensdauer dieser Bauteile signifikant verlängern. In Bezug auf Kosten, Effizienz und thermische Auswirkungen auf das Material ist das umweltverträgliche EHLA-Verfahren eine unersetzliche Anwendung in vielen industriellen Bereichen.

Innovation bei der Verfahrensführung

Pulverpartikel schmelzen direkt im Laserstrahl

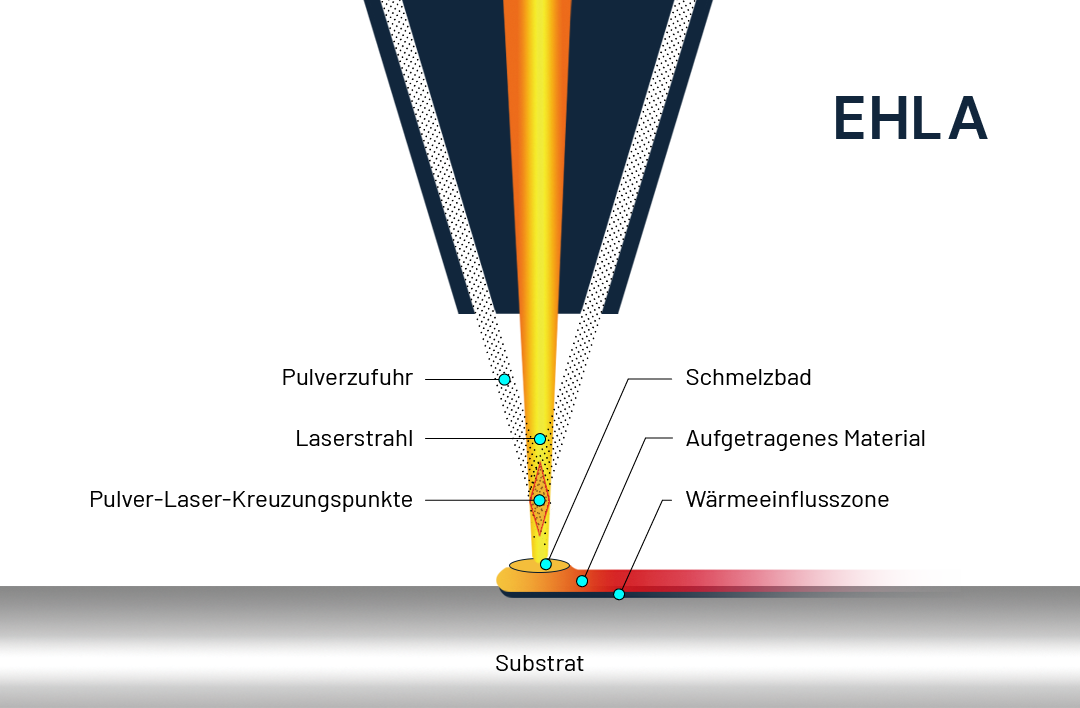

EHLA ist eine Weiterentwicklung des herkömmlichen Laserauftragschweißens. Den Durchbruch verdankt diese Technologie maßgeblich einer Innovation bei der Verfahrensführung, die viel größere Geschwindigkeiten bei der Beschichtung ermöglicht. Neu ist der Ansatz, die Pulverpartikel schon vor dem Auftreffen auf die Oberfläche des Werkstücks komplett zu verflüssigen.

EHLA ist ein Verfahren der synchronen Pulverzufuhr, bei dem die relative Position der Fokusebene des Pulvers und die des Lasers so eingestellt werden, dass das Auftragschweißpulver den Laserstrahl oberhalb des Substrats schneidet und schmilzt und dann gleichmäßig auf dessen Oberfläche aufgetragen wird. Nach der schnellen Erstarrung hat die Auftragschweißschicht eine sehr dünne Beschichtung und ist metallurgisch mit dem Substrat verbunden.

Vorteile gegenüber dem altbekannten Laserauftragschweißen

Der wesentliche Unterschied zum konventionellen Laserauftragschweißen besteht in der Änderung der Schmelzposition des Pulvers. Beim EHLA fällt das aufgeschmolzene Pulvermaterial auf die Oberfläche des Substrats und nicht die festen Pulverpartikel, so dass die Auftragschweißgeschwindigkeit deutlich erhöht wird. Beim herkömmlichen Laserauftragschweißen wird in der Regel eine Auftragschweißgeschwindigkeit von 0,5 bis 2,0 m/min erreicht, beim EHLA von 20 bis 200 m/min. Das entspricht einer Steigerung um das 40- bis 100-fache. Diese Technologie kann daher zur Beschichtung großflächiger Teile eingesetzt werden.

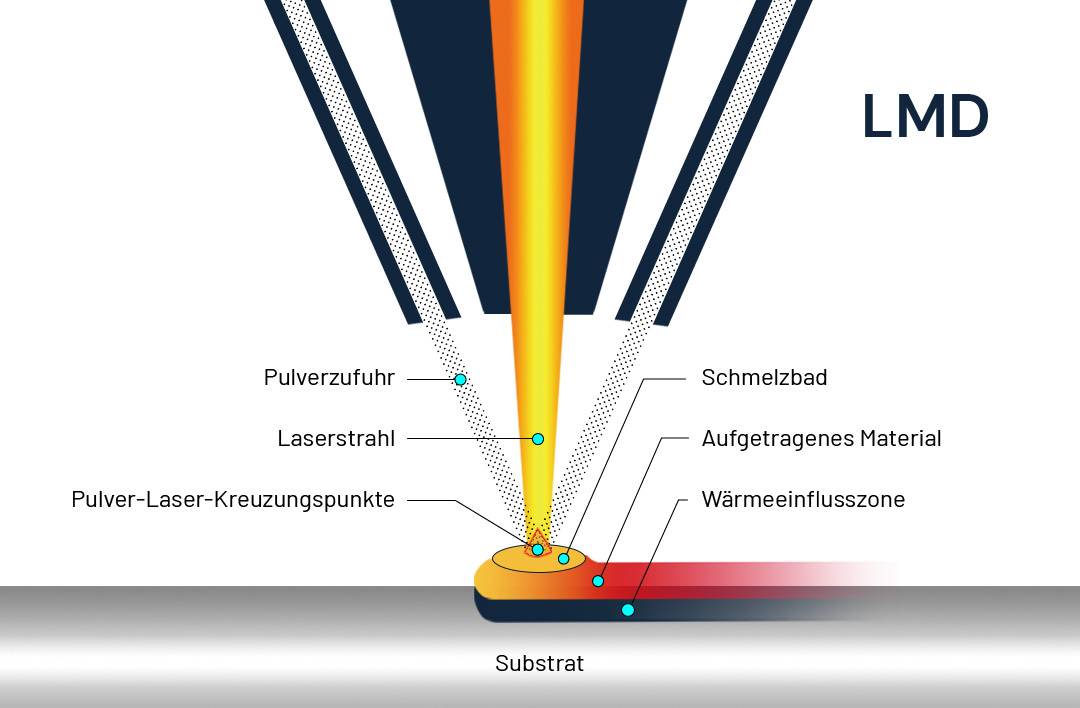

Schmelzposition des Pulvers

Ein Prozessvergleich zwischen dem herkömmlichen Laserauftragschweißen und der Hochgeschwindigkeitsmethode EHLA

Neue Material-Kombinationen sind möglich

Das Bauteil hitzt sich kaum auf

Aufgrund der sehr hohen Schmelzgeschwindigkeit ist die Energiedichte geringer. Das über dem Substrat aufgeschmolzene Pulver absorbiert einen großen Teil der Laserenergie, so dass der Wärmeeintrag beim EHLA deutlich geringer ist. Somit können neue Materialkombinationen zum Einsatz kommen und auch hitzeempfindliche Komponenten beschichtet werden, bei denen dies bislang aufgrund der hohen Wärmeentwicklung nicht möglich war.

Die mit dem EHLA hergestellte Beschichtung ist glatter und homogener. Sie erfordert weniger nachfolgende Bearbeitungsschritte. Die Rauheit ist auf ein Zehntel des für Laserauftragschweißen typischen Wertes reduziert.

Für EHLA spricht auch der sehr sparsame Materialeinsatz. Die Dicke der mit dem herkömmlichen Laserauftragschweißen hergestellten Beschichtung beträgt in der Regel mehr als 0,5 mm, während die Dicke der mit dem EHLA hergestellten Beschichtung zwischen 0,05 und 1 mm liegt.

EHLA – Die Vorteile auf einen Blick

- Hocheffiziente Material- und Energieausnutzung

- Auftragen von duktilen und härteren Schichten

- Für nahezu alle Stahl-, Guß- und Alu-Legierungen

- Extrem hohe Schichthaftung durch metallurgische Verbindung

- Viele Pulversorten sind anwendbar

- Extrem dünne, glatte und widerstandsfähige Schichten

- Äußerst geringe thermische Belastung des Werkstückes

- Sehr gute Umweltverträglichkeit

- Hohe Arbeitsgeschwindigkeit

Ein weites Feld für die Forschung der Zukunft

Wertvolle Vorteile für die Umwelt und enormes wirtschaftliches Potenzial

Die hohe Schmelzleistung und die gute Beschichtungsqualität des EHLA haben in- und ausländische Wissenschaftler dazu veranlasst, dieses Verfahren zu erforschen und zu studieren. Seine kontinuierliche Anwendung in der industriellen Produktion hängt nicht nur von den einzigartigen technischen Vorteilen ab, sondern auch von seinen guten Umweltvorteilen und seinem enormen wirtschaftlichen Potenzial. Weil dünnere Schichten viel schneller, exakter und mit weniger Wärmeeintrag aufgebracht werden können, eröffnen sich ganz neue Anwendungsbreiche zum Beispiel bei der Beschichtung von Bremsscheiben und bei der Reparatur hitzeempfindlicher Komponenten wie Fahrwerksteile in der Luftfahrt.

Die wichtigsten künftigen Forschungsschwerpunkte sind die Entwicklung von EHLA für ebene und Freiformflächen, die Erforschung und Entwicklung neuer Auftragschweißmaterialien und die weitere Erforschung dieses Verfahrens in Kombination mit der additiven Fertigung. Ziel ist es, den Anwendungsbereich der EHLA-Technologie bei der Oberflächenbehandlung zu erweitern, die Beschichtungsqualität noch weiter zu optimieren und die Entwicklung der additiven 3D-Fertigungstechnologie zu forcieren, die in Zukunft in hohem Maße die industrielle Anwendung der 3D-Drucktechnologie für Metalle vorantreiben wird.

Technologischer

Hintergrund

Ein Projekt des Frauenhofer Instituts und der RWTH Aachen

Forschende des Fraunhofer-Instituts für Lasertechnik (Fraunhofer ILT) und der RWTH Aachen entwickelten im Zeitraum zwischen 2013 und 2017 dieses Verfahren für die Reparatur von Metallteilen mit Beschichtungen – das EHLA-Verfahren. Nach ihrem Vorschlag wurde diese Technologie von zahlreichen Wissenschaftlern und Forschenden wahrgenommen und ersetzte allmählich das ursprüngliche Hartverchromen. Die Anwendungsbereiche erweitern sich rasant. EHLA ist patentiert und preisgekrönt.

Die Zeit war reif für eine neue Technologie

Um hochbeanspruchte metallische Bauteile – Walzen, Hydraulikzylinder, Kolben, Scheiben oder Lager – vor Korrosion und Verschleiß zu schützen, kommen bislang Beschichtungs-Verfahren wie das Hartverchromen, thermische Spritzen oder Laserauftragschweißen zum Einsatz. Alle drei haben Nachteile: Der Einsatz von umweltschädlichen Chemikalien (Chrom VI), geringe Schichthaftung, Rissbildung, Abplatzungen oder hoher Aufwand in der Nachbearbeitung.

Diese Defizite und die Tatsache, dass Chrom VI in der EU nur noch mit spezieller Zulassung verwendet werden darf, verstärkten die Nachfrage am Markt nach einer effizienten und sauberen Alternative für den Verschleiß- und Korrosionsschutz. Ein Wechsel zu einer neuen Technologie, mit der Schichten wirtschaftlich und umweltschonend aufgetragen werden können, ergab sich zwangsläufig. Das extreme Hochgeschwindigkeits-Laserauftragschweißen bot den Ausweg und punktet zudem mit deutlichen Vorteilen.